3D-Druck zählt ohne jeden Zweifel zu den Game-Changern in der Produktion unzähliger kleiner und großer Bauteile. BMW sammelt seit fast 30 Jahren Erfahrungen mit der additiven Fertigung und hat bereits mehrere kleinere Teile aus dem 3D-Drucker in die Produktion von Serienfahrzeugen integriert. Weil auf der Hand liegt, dass 3D-Druck in Zukunft eine immer größere Rolle spielen kann und wird, hat die BMW Group nun in Oberschleißheim den neuen Additive Manufacturing Campus gebaut und eröffnet. In den neuen Standort wurden rund 15 Millionen Euro investiert.

Am Campus sollen die Kompetenzen des Unternehmens gebündelt und immer weitere Mitarbeiter mit den Vor- und Nachteilen des Verfahrens vertraut gemacht werden. Die Industrialisierung der additiven Fertigung bietet auch deshalb enorme Chancen, weil sie zum Teil völlig andere Formen ermöglicht. Hiervon profitierte etwa der BMW i8 Roadster, bei dem ein bestimmtes Teil der Verdeck-Mechanik anders gar nicht herstellbar gewesen wäre. Außerdem bietet der 3D-Druck neue Chancen für die Individualisierung von Fahrzeugen, was bei MINI bereits genutzt wird und den Kunden einige neue Möglichkeiten eröffnet hat.

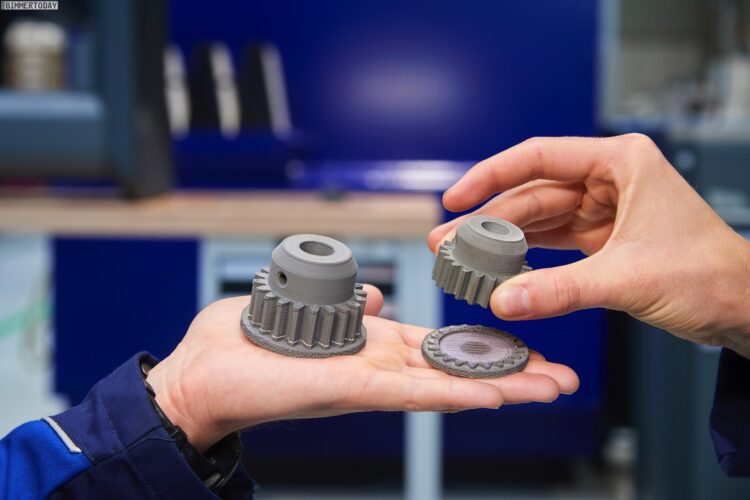

Neben der Produktion von Teilen für die Großserien-Produktion spielt 3D-Druck auch immer dann eine wichtige Rolle, wenn es um enorme Schnelligkeit geht. So können mit Hilfe der 3D-Drucker innerhalb kürzester Zeit Prototypen von neuen Komponenten hergestellt und erprobt werden. Diese Fähigkeit spielt auch für die Motorsport-Aktivitäten längst eine wichtige Rolle, wobei zum Beispiel im Motor des BMW M4 DTM auch aus anderen Gründen extrem belastbare Teile aus dem 3D-Drucker zum Einsatz kommen.

Allein im letzten Jahr hat die BMW Group mehr als 300.000 Teile per 3D-Druck hergestellt und auf verschiedenste Art und Weise genutzt. Hierfür sind schon heute rund 50 industrielle Metall- und Kunststoffanlagen im Kompetenzzentrum in Betrieb, hinzu kommen über 50 weitere Maschinen an anderen Produktions-Standorten in aller Welt.

Milan Nedeljković (Mitglied des Vorstands der BMW AG, Produktion): “Die Additive Fertigung ist schon jetzt ein integraler Bestandteil unseres weltweiten Produktionssystems und in unserer Digitalisierungsstrategie fest verankert. Neue Technologien wie diese können künftig die Produktionszeiten weiter verkürzen und das Potenzial werkzeugloser Fertigungsmethoden weiter ausschöpfen.”

Daniel Schäfer (Bereichsleiter für Produktionsintegration und Pilotwerk bei der BMW Group): “Unser Ziel ist es, die 3D-Druckverfahren zunehmend für die Automobilproduktion zu industrialisieren und neue Automatisierungskonzepte in der Prozesskette umzusetzen. Damit wird die Herstellung von Komponenten für die Serienproduktion von Automobilen wirtschaftlicher und wir tragen dazu bei, Entwicklungsprozesse zu beschleunigen. Gleichzeitig arbeiten wir mit verschiedenen Bereichen innerhalb des Unternehmens wie der Fahrzeugentwicklung und der Komponentenfertigung sowie dem Einkauf- und Lieferantennetzwerk zusammen. So können wir die Technologie systematisch integrieren und wirksam einsetzen.”

Jens Ertel (Leiter Additive Manufacturing Campus): “In den vergangenen knapp 30 Jahren haben wir eine umfassende Kompetenz bei der BMW Group aufgebaut. Diese werden wir im Campus weiter ausbauen. Wir verfügen über die neuesten Maschinen und Technologien. Darüber hinaus entwickeln und designen wir Bauteile, die im Vergleich zu konventionellen Produktionsverfahren schneller herzustellen, flexibler in ihrer Form und funktionaler sind.

Wir arbeiten intensiv daran, die Additive Fertigung auszureifen und einen maximalen Nutzen über den gesamten Produktlebenszyklus – von der Konzeptidee eines Fahrzeugs und der Produktion bis hin zum Aftersales-Bereich und dem Einsatz in klassischen Fahrzeugen zu generieren.

Für einen erfolgreichen Roll-out der Technologien ist es wichtig, die Kollegen aus dem gesamten Netzwerk mit den Vorteilen und Funktionalitäten der Verfahren vertraut zu machen. Denn der Einsatz erfordert eine neue Denkweise und Herangehensweise bei der Konzipierung von Bauteilen. Durch die hohe Gestaltungsfreiheit ergeben sich neue Designs und Funktionen. Mittlerweile gibt es zahlreiche Bauteile, die ausschließlich mithilfe additiver Verfahren hergestellt werden können”